Por qué los fabricantes de fundas de silicona son socios de innovación cruciales para aplicaciones industriales y automotrices

Los héroes anónimos: cómo los fabricantes de fundas de silicona impulsan el avance industrial y automotriz

En el complejo y exigente mundo de la fabricación industrial y la ingeniería automotriz, el éxito depende del rendimiento y la durabilidad de cada componente. Entre la compleja maquinaria y los motores de alto rendimiento, un producto aparentemente simple desempeña un papel crucial: la funda de silicona. Estos versátiles componentes son los héroes anónimos, ya que brindan protección esencial contra temperaturas extremas, abrasión, fluidos e interferencias eléctricas que, de otro modo, podrían comprometer la integridad y la seguridad del sistema.

Si bien los usuarios finales pueden centrarse en los sistemas principales, los ingenieros y gerentes de compras comprenden que los componentes fundamentales son la base de la confiabilidad. La elección de un fabricante de fundas de silicona no es un detalle menor; es una decisión estratégica que impacta la longevidad del producto, la seguridad operativa y el rendimiento general. Un fabricante de primera línea hace más que simplemente suministrar una pieza; actúa como un socio innovador, aprovechando la ciencia de los materiales y la experiencia en procesos para resolver desafíos complejos. Este artículo profundiza en la importancia crucial de las fundas de silicona de alta calidad y el inmenso valor que un fabricante especializado aporta a los sectores industrial y automotriz.

¿Qué hace que la silicona sea el material de elección?

El predominio de la silicona en estas exigentes aplicaciones no es casual. Su singular estructura molecular le confiere una combinación de propiedades difíciles de encontrar en cualquier otro polímero. Comprender estas características es fundamental para comprender por qué se la utiliza tanto.

Las propiedades clave incluyen:

- Resistencia excepcional a la temperatura: La silicona ofrece un rendimiento fiable en temperaturas que oscilan entre -60 °C y más de 250 °C (-76 °F y 482 °F), con formulaciones especiales que amplían aún más estos límites. Esto la hace ideal para proteger componentes cerca de motores, sistemas de escape y hornos industriales.

- Excelente flexibilidad: a diferencia de muchos plásticos que se vuelven quebradizos con el frío o blandos con el calor, la silicona mantiene su flexibilidad en todo su rango de temperatura de funcionamiento, evitando grietas y asegurando un sellado uniforme.

- Aislamiento eléctrico superior: la silicona es un material dieléctrico excepcional, lo que lo hace perfecto para revestir cables y alambres para evitar cortocircuitos y garantizar la integridad de la señal, un factor crítico en los vehículos definidos por software actuales.

- Resistencia a químicos y fluidos: resiste bien una amplia variedad de aceites, refrigerantes, solventes y productos químicos, lo que evita la degradación y garantiza una larga vida útil en entornos hostiles debajo del capó o en el piso de la fábrica.

- Durabilidad y longevidad: la silicona es inherentemente resistente a la radiación UV, al ozono y a la intemperie, lo que significa que no se degradará cuando se exponga a los elementos, lo que la hace adecuada tanto para aplicaciones internas como externas.

Aplicaciones principales en la industria automotriz

El vehículo moderno es un ecosistema complejo de sistemas mecánicos y electrónicos que operan en un entorno de alto estrés. Los fabricantes de fundas de silicona ofrecen soluciones críticas que mejoran la fiabilidad y la seguridad.

- Protección del compartimento del motor: Las mangas se utilizan para proteger todo, desde los cables de las bujías y los cables de los sensores hasta las líneas de combustible y las mangueras de vacío, del intenso calor radiante generado por el motor y el colector de escape.

- Sistemas de vehículos eléctricos e híbridos: La transición a los vehículos eléctricos ha generado nuevas demandas. Las fundas de silicona son esenciales para aislar los cables de batería de alto voltaje, proteger los complejos arneses de cableado de los sistemas avanzados de asistencia al conductor (ADAS) y gestionar los riesgos de desbordamiento térmico en los paquetes de baterías.

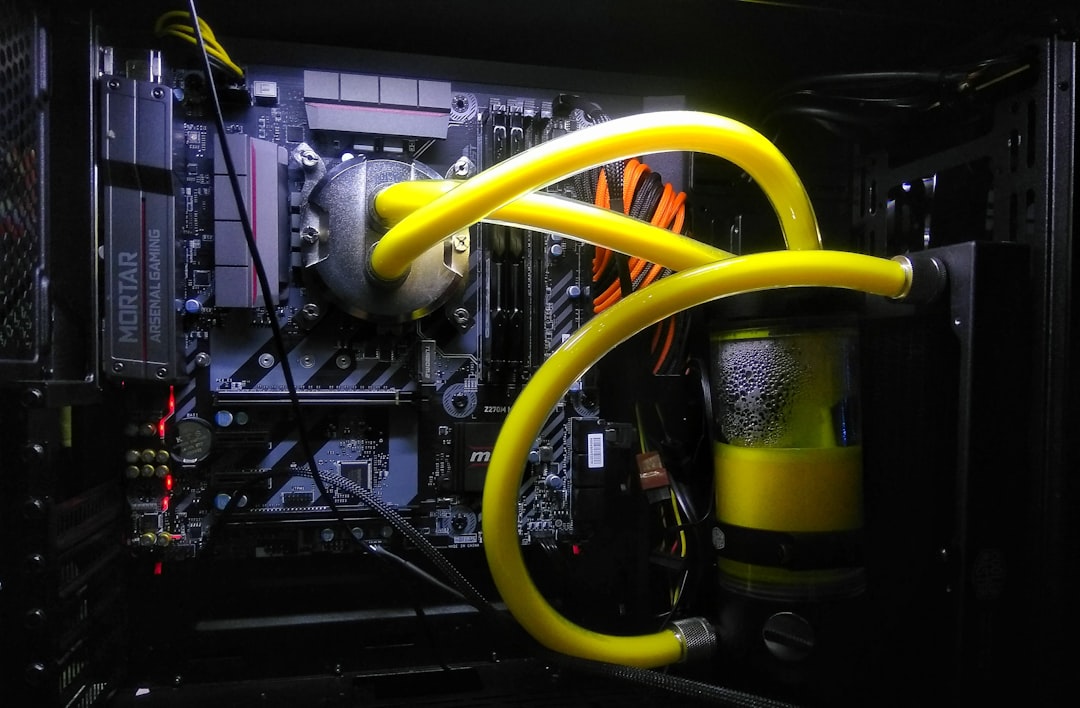

- Sistemas de transferencia de fluidos: En turbocompresores y sistemas de enfriamiento, se utilizan mangueras y manguitos de silicona para transportar aire caliente y refrigerante sin degradarse, lo que garantiza que el motor funcione a su temperatura óptima.

- Ruido, vibración y aspereza (NVH): Se pueden usar fundas de silicona con durómetro más suave para amortiguar las vibraciones en cables y líneas pequeñas, lo que contribuye a un viaje más silencioso y cómodo.

Usos indispensables en entornos industriales

Los entornos industriales presentan su propio conjunto único de desafíos, desde maquinaria pesada y automatización robótica hasta procesamiento químico y fabricación a alta temperatura.

- Robótica y automatización: En fábricas automatizadas, los brazos robóticos contienen complejos haces de cables y líneas neumáticas en constante movimiento. Fundas de silicona trenzada protegen estos haces de la abrasión, la fatiga por flexión y el contacto con fluidos industriales.

- Maquinaria pesada: Los equipos utilizados en minería, construcción y agricultura dependen de sistemas hidráulicos. Las fundas de silicona protegen las mangueras hidráulicas de la abrasión externa, las salpicaduras de soldadura y las altas temperaturas ambientales, lo que previene costosas averías y tiempos de inactividad.

- Procesamiento de alimentos y bebidas: para aplicaciones que requieren materiales de calidad alimentaria, los fabricantes pueden producir fundas de silicona que cumplen con la FDA y que protegen el cableado y los tubos de los equipos de procesamiento y envasado sin riesgo de contaminación.

- Cableado aeroespacial: en la industria aeroespacial, los haces de cableado críticos para los sistemas de aviónica y control están protegidos con fundas de silicona de alto rendimiento que ofrecen resistencia al fuego, un requisito de seguridad clave.

El proceso de fabricación: una marca de calidad

La producción de una funda de silicona fiable es un proceso de varios pasos que exige precisión y experiencia. Un fabricante de primer nivel controla cada variable para garantizar la consistencia y el rendimiento.

- Compuesto: El proceso comienza con polímero de silicona crudo, que se mezcla con diversos aditivos. Estos pueden incluir pigmentos para la codificación por color, estabilizadores para una mayor resistencia al calor y rellenos para mejorar la resistencia física.

- Extrusión: El material compuesto se introduce en una extrusora. Se calienta y se fuerza a través de una matriz, que le da forma continua al material, dándole el perfil de una funda. La precisión de esta matriz es crucial para mantener tolerancias dimensionales ajustadas.

- Curado: La funda extruida entra inmediatamente en un horno de curado. Este proceso, conocido como vulcanización, reticula las cadenas de polímero, lo que confiere a la silicona su resistencia, elasticidad y estabilidad térmica finales. El tiempo y la temperatura deben controlarse cuidadosamente para obtener propiedades óptimas.

- Postcurado: Muchas aplicaciones de alto rendimiento requieren un paso de postcurado, donde las mangas se hornean durante varias horas para eliminar cualquier subproducto residual del proceso de curado y estabilizar aún más el material.

- Acabado y recubrimiento: Las fundas pueden cortarse a longitudes específicas, imprimirse con marcas de identificación o tratarse con recubrimientos especializados. Una mejora común es una camisa trenzada de fibra de vidrio recubierta de caucho de silicona, que aumenta considerablemente la resistencia a la abrasión y a las llamas.

Cómo diferenciar a un fabricante de primer nivel de un simple proveedor

En un mercado global, muchas empresas pueden suministrar fundas de silicona, pero solo unas pocas pueden considerarse verdaderos socios fabricantes. La diferencia radica en sus capacidades, sistemas de calidad y servicio.

| Característica | Proveedor estándar | Fabricante Premier |

|---|---|---|

| Experiencia en materiales | Ofrece compuestos estándar. | Proporciona compuestos personalizados para necesidades de aplicaciones específicas (por ejemplo, temperaturas extremadamente bajas, resistencia a fluidos específicos). |

| Control de calidad | Comprobaciones dimensionales básicas. | Pruebas rigurosas de resistencia a la tracción, elongación, rigidez dieléctrica y envejecimiento térmico. Trazabilidad completa desde la materia prima hasta el producto terminado. |

| Certificaciones | Puede carecer de certificaciones formales. | Cuenta con certificaciones industriales clave como IATF 16949 (Automotriz), AS9100 (Aeroespacial) e ISO 9001. |

| Personalización | Limitado a tamaños y colores estándar. | Ofrece personalización completa de identificación, grosor de pared, color, impresión y recubrimientos especializados. Brinda soporte de ingeniería para nuevos diseños. |

| Apoyo técnico | Servicio básico al cliente. | Proporciona soporte técnico exhaustivo, análisis de fallos y resolución colaborativa de problemas. Actúa como consultor. |

La importancia de la certificación IATF 16949 en el suministro de automoción

Para cualquier fabricante de componentes en la cadena de suministro automotriz, la norma IATF 16949 es el estándar de oro. No se trata de un simple sistema de gestión de calidad; es un marco para la mejora continua, la prevención de defectos y la reducción de la variación y el desperdicio. Cuando un fabricante de fundas de silicona obtiene la certificación IATF 16949, significa:

- Procesos de producción robustos: Han demostrado su capacidad para producir piezas de manera consistente y según especificaciones exigentes.

- Gestión de riesgos: Identifican y mitigan proactivamente los riesgos a lo largo de sus procesos de diseño y fabricación.

- Trazabilidad total: pueden rastrear un lote específico de mangas hasta las materias primas utilizadas, lo que es crucial para el análisis de causa raíz en caso de una falla en campo.

- Compromiso con la calidad: Demuestra un profundo compromiso organizacional para satisfacer las estrictas demandas de los fabricantes de equipos originales (OEM) de la industria automotriz.

Innovaciones en la tecnología de fundas de silicona

El campo no es estático. Los fabricantes líderes innovan constantemente para afrontar los retos del diseño industrial y automotriz de última generación.

- Mangas autofusionables: cintas y mangas que, cuando se estiran y se envuelven, se fusionan entre sí para crear una barrera aislante sólida y sin costuras, sin ningún adhesivo.

- Recubrimientos reflectantes: Mangas con capas exteriores aluminizadas u otras capas reflectantes que pueden reflejar más del 90% del calor radiante, proporcionando protección a los componentes ubicados a solo milímetros de superficies calientes.

- Mangas ignífugas (Pyrojacket): Están fabricadas con una gruesa malla de fibra de vidrio y una gruesa capa de caucho de silicona de óxido de hierro. Están diseñadas para resistir la exposición continua a salpicaduras de material fundido y llamas directas durante periodos cortos, protegiendo mangueras y cables críticos durante el tiempo suficiente para que el sistema se apague.

- Fundas de blindaje EMI/RFI: Con la proliferación de la electrónica, proteger las señales de interferencias electromagnéticas o de radiofrecuencia es vital. Los fabricantes están desarrollando fundas que incorporan materiales conductores para proporcionar blindaje.

El costo de la calidad vs. el precio del fracaso

Las decisiones de compra suelen basarse en el precio. Sin embargo, en aplicaciones críticas, el coste inicial de una funda de silicona de alta calidad de un fabricante reconocido es insignificante comparado con el coste potencial de una falla. Un aislamiento de cable degradado puede provocar un cortocircuito catastrófico. La rotura de una manguera hidráulica en una maquinaria pesada puede provocar fugas peligrosas de fluidos y paradas imprevistas que cuestan miles de dólares por hora. Aprovisionarse de un fabricante certificado y con experiencia es una inversión en fiabilidad y mitigación de riesgos.

Cómo elegir el fabricante adecuado de fundas de silicona

Seleccionar al socio adecuado requiere una evaluación cuidadosa. Busque:

- Experiencia técnica profunda: ¿Tienen ingenieros en su personal que puedan comprender su aplicación y recomendar el material y el producto adecuados?

- Historial comprobado: ¿Pueden proporcionar estudios de casos o referencias de su industria?

- Certificaciones relevantes: ¿Tienen las certificaciones de calidad necesarias como IATF 16949 para automoción u otras relevantes para su sector?

- Capacidades internas: un fabricante que controla todo el proceso, desde la composición hasta el acabado, tiene un mejor control sobre la calidad y los plazos de entrega.

- Voluntad de personalizar: los mejores socios están dispuestos a trabajar con usted para desarrollar una solución única para un problema único.

Conclusión: Su socio estratégico en un mundo exigente

Las fundas de silicona son mucho más que simples tubos protectores; son componentes de ingeniería que garantizan la seguridad, la fiabilidad y la eficiencia de los sistemas automotrices e industriales más avanzados. Por lo tanto, el fabricante que elija es una parte fundamental de su cadena de suministro y un factor clave para el éxito de su producto. Al priorizar la experiencia, la calidad y la innovación por encima del simple precio por metro, está creando un producto final más resistente y competitivo. Un fabricante líder de fundas de silicona no es solo un proveedor, sino un socio esencial para afrontar los desafíos de la ingeniería moderna.