Personalización de caucho de silicona líquida: color, textura y propiedades

Personalización de caucho de silicona líquida: color, textura y propiedades

Introducción a la personalización del caucho de silicona líquida (LSR)

En el cambiante panorama de la fabricación avanzada, el caucho de silicona líquida (LSR) se ha consolidado como un material versátil, duradero y altamente personalizable. Desde dispositivos médicos y electrónica de consumo hasta componentes automotrices y accesorios de moda, la capacidad de personalizar el color, la textura y las propiedades físicas del LSR abre posibilidades de diseño y mejoras funcionales sin precedentes.

A la vanguardia de la innovación, nos especializamos en la personalización de caucho de silicona líquida para cumplir con especificaciones precisas, ofreciendo soluciones que combinan atractivo estético con un rendimiento superior. Esta guía completa explora los pormenores de la personalización de LSR, ofreciendo información detallada sobre las opciones de color, los acabados texturales y las modificaciones de propiedades que se pueden lograr mediante técnicas avanzadas de formulación y métodos de procesamiento.

Comprensión de los componentes principales del caucho de silicona líquida

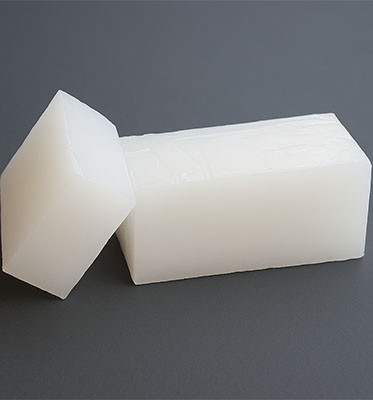

Antes de profundizar en las técnicas de personalización, es fundamental comprender las características fundamentales del caucho de silicona líquida. El LSR es un elastómero de silicona bicomponente que cura mediante polimerización por adición, lo que resulta en un material altamente elástico, químicamente inerte y resistente a la temperatura. Sus propiedades incluyen:

Excelente flexibilidad en un amplio rango de temperaturas (-55 °C a +300 °C)

Resistencia química superior contra aceites, solventes y radiación UV.

Biocompatibilidad, lo que lo hace ideal para aplicaciones médicas.

Transparencia o translucidez, que puede modificarse mediante la pigmentación.

Estas cualidades inherentes hacen del LSR un candidato ideal para la personalización, permitiendo a los fabricantes adaptar sus atributos visuales y físicos a los requisitos específicos del proyecto.

Personalización del color en caucho de silicona líquida

La importancia del color en las aplicaciones LSR

El color juega un papel fundamental en la imagen de marca, la diferenciación del producto y la visibilidad funcional. Los componentes de silicona con colores personalizados pueden mejorar el atractivo estético, mejorar el reconocimiento del producto y contribuir a la seguridad en diversas industrias.

Técnicas para colorear caucho de silicona líquida

La pigmentación es el método principal para lograr los colores deseados en LSR. El proceso implica la incorporación de pigmentos de silicona de alta calidad a la materia prima antes del curado. Las consideraciones clave incluyen:

Compatibilidad de pigmentos : Solo se deben utilizar pigmentos específicos compatibles con la química de silicona para evitar la degradación o la separación de fases.

Concentración de color : La cantidad de pigmento influye en la intensidad del tono final; un control preciso garantiza una coloración consistente.

Estabilidad del color: La selección de pigmentos con excelente estabilidad UV e inercia química garantiza una fidelidad del color duradera.

Tipos de pigmentos de silicona

Pigmentos opacos : proporcionan colores vivos y sólidos; ideales para la marca y la visibilidad.

Pigmentos transparentes o translúcidos: se utilizan para lograr efectos teñidos o semitransparentes, a menudo combinados con silicona transparente.

Pigmentos especiales : incluyen opciones metálicas, fluorescentes y termocrómicas para efectos visuales únicos.

Combinación de colores y desarrollo de colores personalizados

Para lograr consistencia de marca o satisfacer necesidades específicas de cada proyecto, los servicios de igualación de color son esenciales. La espectrofotometría avanzada permite una formulación precisa del color, garantizando su uniformidad en grandes producciones.

Personalización de texturas: cómo lograr acabados únicos en LSR

Por qué es importante la textura

La textura no solo influye en el atractivo visual, sino que también afecta la sensación táctil, el agarre y el rendimiento funcional, como la resistencia al deslizamiento. Las texturas personalizadas pueden utilizarse para mejorar la ergonomía del producto, mejorar la diferenciación estética y añadir elementos táctiles de marca.

Métodos para lograr acabados texturizados

Diseño de moldes: la incorporación de superficies texturizadas directamente en la cavidad del molde permite acabados superficiales precisos.

Tratamientos de superficie: Las técnicas posteriores al moldeo, como la abrasión, el relieve o el recubrimiento, pueden modificar la textura.

Técnicas aditivas: Incorporación de microestructuras o partículas texturizadas durante la mezcla para lograr una apariencia texturizada uniforme.

Acabados texturizados comunes en LSR

Tipo de acabado | Descripción | Aplicaciones típicas |

Acabado mate | Superficie difusa con brillo mínimo. | Dispositivos médicos, electrónica de consumo |

Acabado brillante | Superficie lisa y brillante | Artículos decorativos, accesorios de moda. |

En relieve o estampado | Patrones en relieve o con sangría | Logotipos de marca, señales táctiles para usuarios con discapacidad visual |

Revestido con chorro de arena o mate | Superficie rugosa o mate para mejor agarre. | Sellos de automoción, puños, equipamiento deportivo |

Modificación de las propiedades físicas y químicas del LSR

Consecución de propiedades mecánicas específicas

La personalización se extiende más allá de la estética y permite modificar la elasticidad, dureza, resistencia al desgarro y la deformación por compresión del LSR:

Ajuste de dureza : utilizando diferentes niveles de catalizador o cargas de relleno, la dureza Shore A se puede adaptar de blanda (alrededor de 10 Shore A) a rígida (hasta 80 Shore A).

Elasticidad y recuperación : la incorporación de rellenos como sílice pirogénica mejora la recuperación elástica, haciendo que el material sea más resistente.

Resistencia a la tracción y al desgarro : se ajusta mediante tipos de relleno, densidad de reticulación y parámetros de curado.

Mejora de la resistencia química y térmica

Para satisfacer entornos de aplicaciones exigentes :

Incorporar cargas específicas para mejorar la inercia química.

Modificar los perfiles de curado para optimizar la estabilidad térmica.

Agregue estabilizadores UV para evitar la degradación por la exposición a la luz solar.

Personalización de propiedades eléctricas

Para aplicaciones conductoras o aislantes eléctricas, se pueden integrar aditivos como negro de carbón o partículas metálicas, lo que permite obtener productos de silicona antiestáticos o eléctricamente conductores.

Técnicas de fabricación avanzadas para LSR personalizado

Moldeo por inyección y moldeo por compresión

El moldeo por inyección de precisión permite geometrías complejas, texturas integradas y un control preciso del color. El moldeo por compresión sigue siendo una opción rentable para la producción a gran escala de componentes texturizados o coloreados.

Impresión 3D con caucho de silicona líquida

Las nuevas tecnologías de fabricación aditiva permiten la creación rápida de prototipos y la producción personalizada en lotes pequeños de piezas LSR con texturas y colores complejos, lo que reduce los plazos de entrega y los costos.

Personalización del posprocesamiento

Técnicas como el recubrimiento de superficies, el grabado y la pintura pueden refinar aún más las propiedades visuales y táctiles después del moldeo inicial.

Control de calidad y pruebas en la personalización de LSR

Para garantizar una calidad constante en todos los productos LSR personalizados es necesario realizar pruebas rigurosas:

Pruebas de solidez del color : exposición a rayos UV, resistencia química.

Pruebas de durabilidad de la textura : Resistencia a la abrasión, adhesión.

Pruebas de propiedades mecánicas : tracción, desgarro, compresión.

Compatibilidad química : Compatibilidad con los fluidos o entornos previstos.

Los espectrofotómetros avanzados, los probadores de dureza y las máquinas de prueba de tracción son fundamentales para mantener los estándares del producto.

Conclusión: El futuro de la personalización de LSR

El futuro de la personalización del caucho de silicona líquida reside en la integración de materiales inteligentes, nanoingeniería y técnicas de fabricación avanzadas para crear productos multifuncionales, estéticamente atractivos y de gran durabilidad. A medida que las industrias exigen mayor flexibilidad y personalización, la capacidad de personalizar el color, la textura y las propiedades será fundamental para el desarrollo de soluciones de silicona de última generación que satisfagan requisitos técnicos y estéticos complejos.

Nuestro compromiso con la formulación innovadora, la fabricación de precisión y la personalización integral garantiza que sus proyectos se beneficiarán de soluciones de caucho de silicona superiores que se destacan en rendimiento y apariencia.

Contáctenos para soluciones LSR personalizadas

Aproveche nuestra experiencia en la personalización de caucho de silicona líquida para hacer realidad la visión de su producto. Contáctenos hoy mismo para formulaciones personalizadas, creación de prototipos y producción a gran escala que supere sus expectativas.

Sitio web: www.siliconeplus.net

Correo electrónico: sales11@siliconeplus.net.

Teléfono: 13420974883

WeChat: 13420974883