Cómo la fabricación de piezas de caucho de silicona está revolucionando el instrumental médico quirúrgico

Cómo las piezas de silicona personalizadas están revolucionando el instrumental quirúrgico

Introducción

En el cambiante panorama de la tecnología médica, la integración de piezas de silicona personalizadas en el instrumental quirúrgico marca el comienzo de una nueva era de precisión, seguridad y eficiencia. La silicona, reconocida por su biocompatibilidad, flexibilidad y durabilidad, se está convirtiendo cada vez más en un material fundamental en el diseño y la fabricación de instrumental quirúrgico avanzado. A medida que los profesionales sanitarios buscan soluciones innovadoras para mejorar los resultados de los pacientes y el rendimiento de los cirujanos, los componentes de silicona personalizados ofrecen funcionalidades a medida que antes eran inalcanzables con los materiales tradicionales.

Este análisis exhaustivo profundiza en cómo y por qué las piezas de silicona personalizadas están revolucionando la fabricación de instrumental quirúrgico, ofreciendo beneficios inigualables que elevan los estándares de la atención médica moderna. Desde la flexibilidad de diseño hasta la compatibilidad con la esterilización, analizamos los avances tecnológicos y las tendencias del sector que posicionan a la silicona como el material predilecto para los dispositivos quirúrgicos de nueva generación.

Las ventajas estratégicas de la silicona personalizada en los instrumentos quirúrgicos

Biocompatibilidad y seguridad incomparables

La silicona está clínicamente probada como no tóxica, hipoalergénica y biocompatible, lo que la hace ideal para dispositivos implantables y componentes de instrumentos que entran en contacto directo con tejido humano. La personalización de las piezas de silicona permite a los fabricantes adaptar las propiedades del material para cumplir con las normas de seguridad y los requisitos regulatorios específicos, garantizando así la seguridad del paciente y el cumplimiento normativo.

Compatibilidad de esterilización mejorada

La silicona resiste diversos métodos de esterilización, como el autoclave, el gas ETO y la radiación gamma, sin degradarse. Esta compatibilidad facilita la reutilización segura y el cumplimiento de los estándares de higiene, cruciales para el control de infecciones en los hospitales modernos.

Innovaciones en el diseño de silicona personalizada para instrumentos quirúrgicos

Dureza Shore adaptada para un rendimiento preciso

Las formulaciones de silicona personalizadas permiten un control preciso de la dureza Shore, lo que permite a los fabricantes producir agarres suaves y flexibles o componentes firmes y de soporte, según sea necesario. Esta personalización mejora la sensación táctil y la comodidad del usuario, aspectos cruciales para procedimientos quirúrgicos delicados.

Geometrías complejas y microcaracterísticas

Técnicas avanzadas de moldeo, como el micromoldeo y la integración de múltiples materiales, permiten crear geometrías de silicona intrincadas. Esta capacidad garantiza un ajuste perfecto para modelos de dispositivos específicos, sellos integrados y componentes de válvulas precisos que mejoran la funcionalidad del instrumento.

Codificación de colores y marca

Las piezas de silicona personalizadas se pueden colorear para facilitar la identificación y el seguimiento de los instrumentos, así como la diferenciación de la marca. Esta mejora visual optimiza el flujo de trabajo y reduce los errores durante los procedimientos quirúrgicos.

Aplicaciones clave de las piezas de silicona personalizadas en instrumentos quirúrgicos

Sellos y juntas para control de fluidos

Los sellos y juntas de silicona son vitales para minimizar las fugas y prevenir la contaminación en dispositivos quirúrgicos como instrumentos laparoscópicos, endoscopios y sistemas de administración de fluidos. Sus propiedades personalizables garantizan un sellado perfecto a diferentes presiones.

Mangos y empuñaduras ergonómicos

La silicona se utiliza ampliamente para fabricar mangos ergonómicos que reducen la fatiga y maximizan la estabilidad del agarre para los cirujanos. Los mangos moldeados a medida mejoran la precisión durante procedimientos prolongados.

Aislamiento y componentes eléctricos

En el instrumental electroquirúrgico, las fundas aislantes de silicona proporcionan seguridad eléctrica y resistencia térmica. Las piezas de silicona personalizadas garantizan un aislamiento fiable, adaptado a las configuraciones específicas del dispositivo.

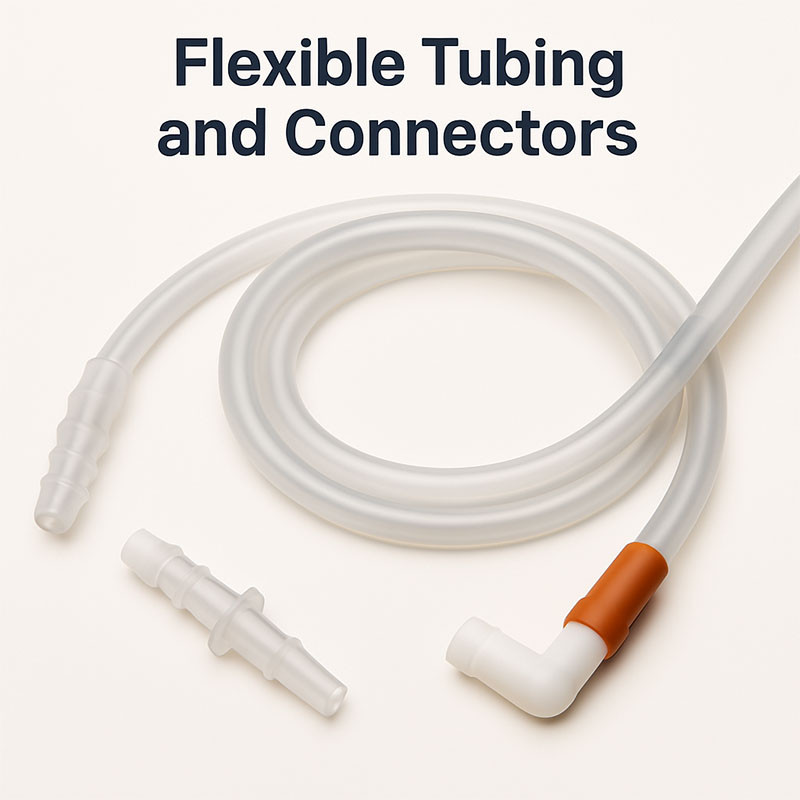

Tubos y conectores flexibles

Los tubos de silicona personalizados ofrecen flexibilidad y resistencia química para la transferencia, ventilación y aspiración de fluidos. La capacidad de producir geometrías internas complejas mejora la eficiencia del flujo.

Procesos de fabricación de componentes quirúrgicos de silicona personalizados

Moldeo por inyección

El moldeo por inyección sigue siendo el método más común para producir piezas precisas de silicona. Permite la producción en grandes volúmenes de geometrías complejas con una calidad constante. Los moldes personalizados se diseñan para cumplir con las especificaciones específicas del dispositivo.

Micromoldeo

El micromoldeo permite la fabricación de características diminutas y detalladas, esenciales para componentes quirúrgicos miniaturizados. Este proceso es ideal para microsellos, válvulas y carcasas de sensores.

Fundición de caucho de silicona líquida (LSR)

La fundición de LSR permite la creación rápida de prototipos y la producción en lotes pequeños de piezas de silicona personalizadas. Resulta especialmente útil durante las fases de desarrollo de productos y pruebas clínicas.

Moldeo de múltiples materiales

La combinación de silicona con otros materiales como termoplásticos o metales en moldes multimateriales produce componentes compuestos que combinan flexibilidad con rigidez, ampliando las posibilidades de diseño.

Garantía de calidad y cumplimiento normativo

Protocolos de prueba rigurosos

Las piezas de silicona personalizadas se someten a rigurosas pruebas de biocompatibilidad (ISO 10993), propiedades mecánicas, estabilidad térmica y resistencia química. Estas pruebas garantizan el cumplimiento de las normas médicas y organismos reguladores como la FDA y la CE.

Trazabilidad y Documentación

Los fabricantes mantienen registros exhaustivos de cada lote, lo que garantiza la trazabilidad desde el abastecimiento de la materia prima hasta el ensamblaje final. Esta transparencia es vital para las auditorías regulatorias y la gestión de retiradas de productos.

Tendencias futuras e innovaciones en componentes médicos de silicona

Componentes de silicona inteligentes con sensores integrados

Las tecnologías emergentes buscan integrar sensores en piezas de silicona para monitorizar en tiempo real el rendimiento del dispositivo, la temperatura o las señales biológicas. Esta integración mejora las capacidades de diagnóstico y la seguridad del paciente.

Superficies de silicona antimicrobianas

El desarrollo de recubrimientos o aditivos antimicrobianos dentro de piezas de silicona personalizadas ofrece un control de infecciones adicional, especialmente crítico en entornos quirúrgicos estériles.

Impresión 3D de componentes de silicona

Los avances en la impresión 3D de silicona facilitan la creación rápida de prototipos y la personalización a costos reducidos, lo que permite fabricar instrumentos quirúrgicos personalizados adaptados a las necesidades individuales de los pacientes.

Conclusión

Las piezas de silicona personalizadas están transformando radicalmente el diseño y la fabricación de instrumental quirúrgico. Su biocompatibilidad, flexibilidad, durabilidad y adaptabilidad permiten características innovadoras que mejoran la precisión quirúrgica, reducen las complicaciones y mejoran los resultados del paciente. A medida que los avances tecnológicos continúan, el papel de los componentes de silicona personalizados seguirá creciendo, consolidando su posición como elementos integrales en el futuro de la innovación en dispositivos médicos.

| Solicitud | Beneficios materiales | Características principales | Dispositivos típicos |

|---|---|---|---|

| Sellos y juntas | Resistencia química y a la temperatura | A prueba de fugas, duradero | Endoscopios, sistemas de fluidos |

| Manijas y agarraderas | Ergonomía y comodidad | Suave, antideslizante | Pinzas quirúrgicas, bisturíes |

| Componentes de aislamiento | Seguridad eléctrica | Resistencia térmica y eléctrica | Dispositivos electroquirúrgicos |

| Tubos y conectores | Flexibilidad y compatibilidad química | Geometrías complejas | Sistemas de aspiración y ventilación |

En resumen, la integración de piezas de silicona personalizadas en el instrumental quirúrgico representa un cambio de paradigma en la ingeniería de dispositivos médicos. Su versatilidad y ventajas de rendimiento permiten a fabricantes y profesionales sanitarios desarrollar herramientas quirúrgicas más seguras, eficientes y altamente especializadas que cumplen con los exigentes estándares de la medicina moderna.